オイル・アナリシス

ICML-MLA レベルI+II

本セミナーでは、潤滑管理の基礎知識から、機械の状態監視や適切なメンテナンスの根拠となるオイル分析のノウハウを4日間で習得していただきます。

実際にオイルに触れ、運用する側の視点を理解した上で、オイル分析の内容に踏み込んでいきますので、求められるスキルを短時間で得ることができます。

前半の2日間はMLAレベルIの知識を中心に学び、後半の2日間でベストプラクティスに則ったオイル分析を習得して頂きます。

- 潤滑剤(オイル、グリース)の供給、保管と管理

- 機械の定期的給油脂と管理

- 機械・機器の適正なオイル交換・補給

- グリースの適正な選定と給脂

- グリース再給脂の量と間隔

- 自動給油脂システム(自動グリース、ミストシステムなど)の適正なメンテナンス

- 潤滑剤の劣化状態を検出し、是正するための基本的なオイル分析手法

- 代表的なオイルサンプルの抽出法

- 不適切な潤滑剤の状態の特定・診断法

- 修正措置の実践法

- 機械の異常摩耗状態の特定・診断法

- 新油の受け入れ検査と可否の判断法

潤滑技能士、PM/PDM専門士、機械修理工、機械工、信頼性技術士現場の保全従事者、PM担当者、機械修理工、などの職位にある方が対象となります。

セミナーの内容

1. 潤滑油の役割と機能

A. 基油

B. 添加剤の機能

C. 合成潤滑油

D. 潤滑形態

2. オイル分析のメンテナンス・ストラテジー

A. 信頼性基準保全の基礎(RCM)

B. 状態基準保全の基礎(CBM)

1. 予知保全の戦略

2. 原因除去型保全の戦略

3. 潤滑の理論/基礎

A. トライボロジーの基礎

B. 潤滑剤の機能

C. 流体潤滑(すべり摩擦)

D. 弾性流体潤滑(転がり摩擦)

E. 混合膜潤滑

F. 基油

G. 添加剤とその機能

H. 潤滑油の物理的・化学的・機能的な特性と分類

I. グリース潤滑

4. 潤滑剤の選定

A. 粘度選定

B. 基油の種類の選定

C. 添加剤系の選定

D. 機械固有の潤滑剤の選定

1. 油圧システム

2. 転がり軸受

3. ジャーナル軸受

4. レシプロエンジン

5. ギヤとギヤボックス

E. 潤滑剤の適用と環境への適合

5. 給油・給脂

A. 潤滑剤の量を求める基本計算

B. 補充や交換の周期を求める基本計算

C. オイル選定の時期・グリース選定の時期

D. 手差し給油の効果的な活用

E. 自動給油脂システム

1. 自動給油脂機器の種類

2. 自動給油脂装置を使うべき時

3. 自動給油脂装置のメンテナンス

6. 潤滑剤の貯蔵と管理

A. 潤滑剤の受け入れ手順

B. 適正な保管と在庫管理

C. 潤滑剤保管容器

D. グリースガン・他の給油脂器具の適切な保管

E. 自動給油脂装置のメンテナンス

F. 安全衛生の確保

7. 潤滑剤の状態管理

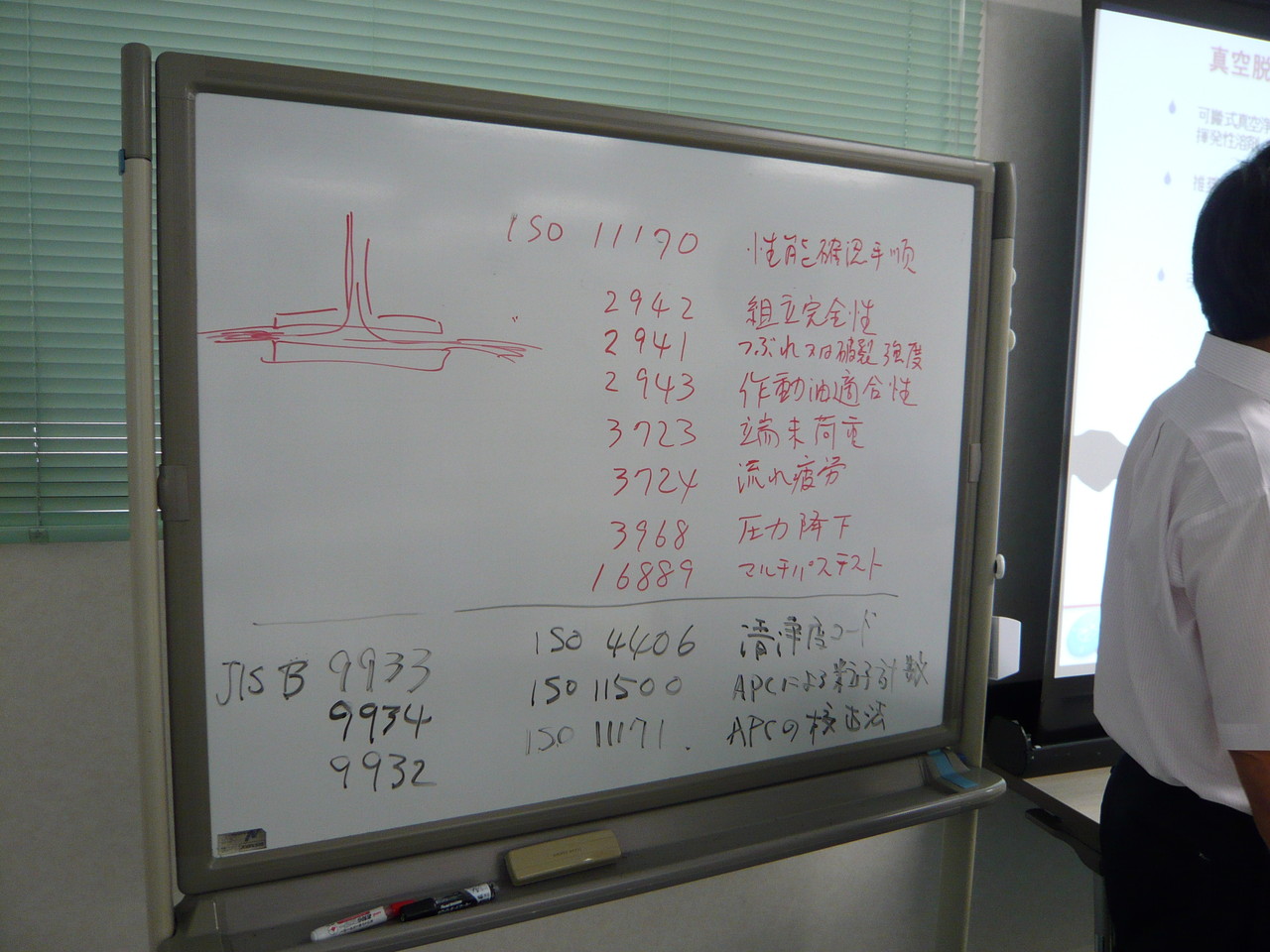

A. ろ過および分離技術

B. フィルタの定格化

8. オイルサンプリング

A. 潤滑剤サンプリングの目的

B. 各種装置におけるサンプリング

1. 循環系のギヤボックス

2. エンジン Engines

3. 単槽式/複槽式リザーバーのオイル循環システム

4. 油圧システム

5. はねかけ、リング、カラー潤滑システム

C. サンプリング法

1. 非加圧式

2. 低加圧式

3. 高加圧式

D. 影響因子の管理

1. サンプルボトルの清浄度と管理

2. フラッシング

3. サンプリングに適した機械の状態

E. サンプリング工程の管理

1. サンプリング頻度

2. サンプリングの手順

3. サンプルの処理

9. 潤滑剤の状態監視

A. 潤滑剤の劣化メカニズム

1. 酸化劣化

2. 熱劣化

3. 添加剤の消耗と劣化

B. 間違った潤滑剤/混合潤滑剤のテスト

1. 物性と化学的特性の基準値

2. 添加剤の不適合

C. 流体特性試験法と測定機器

1. 動粘度(ASTM D445)

2. 絶対粘度(ASTM D2893)

3. 粘度指数(ASTM D2270)

4. 酸価(ASTM D974 et al)

5. 塩基価(ASTM D974 et al)

6. フーリエ変換赤外分光光度分析

7. 回転型圧力容器酸化テスト(ASTMD2272)

8. 原子発光分析

10. 潤滑剤の汚染測定と管理

A. 粒子汚染物質

1. 機械に与える影響

2. 潤滑剤に与える影響

3. 粒子汚染物質を測定する方法と機器

4. 粒子汚染物質の管理技術

B. 水汚染

C. グリコール冷却液による汚

D. すす汚染

E. 燃料汚染(オイルへの燃料混入)

F. エア汚染(空気混入)

11. 摩耗粉の監視と分析

A. 一般的な摩耗のメカニズム

1. アブレシブ摩耗

2. 表面疲労(接触疲労)

3. アブレシブ摩耗

4. 腐食摩耗

5. キャビテーション摩耗

B. 異常摩耗の検知

1. 原子発光分析法

2. 摩耗粒子密度測定

C. 摩耗粉分析

1. フェログラムの準備

2. フィルタグラムの準備

3. 光の効果

4. 磁気の効果

5. 熱処理

6. 組成分析の基礎

12. ケーススタディ・ワークショップ

本セミナー修了の方には、機械潤滑分析士(Machine Lubricant Analyst)「MLA I」の受検資格があります。試験問題は全て日本語に翻訳されています。 潤滑管理に関する基本的なトレーニングは、特殊領域での活動を支援し、危機的な状況に応酬する初期対応の技術基盤を作ります。そして、認証された資格は、技術者が仕事に対応するスキルを証明する重要な一翼を担います。トレーニングと資格の融合は、知識に富んだ価値のあるスタッフの育成に不可欠です。

ICML(International Council for Machinery Lubrication)検定試験は、機械の潤滑に関わる問題解決と信頼性保全を目的とし、潤滑技術・オイル分析専門士の適性を検定します。ICML認定証は、機械潤滑技術・オイル分析のプロであることを明示するものです。2008年10月に成立したISO18436-4「現場の潤滑剤分析士」のガイドラインに準拠した資格認定を実施しています。

LubeResearch

LubeResearch